(一)、钻杆

钻杆是钻柱的基本组成部分,主要用于传递扭矩、输送钻井液,以及在钻井过程中不断连接钻杆,以达到不断加深井眼的深度。钻杆是钻井作业中条件最恶劣的,它除了承受扭矩以外,还受由钻柱本身重量而产生的拉应力,这种应力越往上越大。

钻杆可分为普通钻杆和加重钻杆等。

普通钻杆是钻柱的主要组成部分,上面连接方钻杆,下面连接钻铤,其作用是传递扭矩,使钻头向下钻进,加深井眼。

加重钻杆是普通钻杆与钻铤之间的过渡钻柱段,它能有效的缓解钻铤与钻杆在结合中过渡段的应力集中,提供钻压并能有效地减少钻柱与井壁的接触面积及外径磨损率。加重钻杆主要用在钻井的造斜曲率段和水平段进行动力传递,并利用其柔性保证钻井中测井和定向要求。

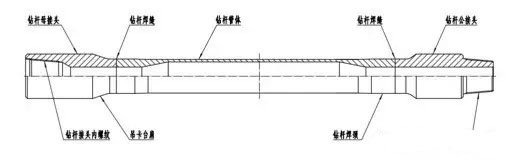

1、钻杆的整体结构说明

钻杆由钻杆公接头、母接头和钻杆管体三大部分通过摩擦焊接的方式连接而成。

图一 钻杆机构示意图

2、高强度常规钻杆参数表见表2-1。

3、高强度钻杆的管体、接头和焊区的力学性能应满足表2-2中的要求。

4、新钻杆接头和新高强度钻杆的机械性能见表2-3

(二)、钻铤

1、钻铤说明

钻铤处在钻柱的最下端,是下部钻具组合的主要组成部分。其主要特点是壁厚大,具有较大的重力和刚度。使用轧制或锻造的AISI4145H铬钼合金钢制造,对化学成分及微量元素的含量进行有效控制。

钻井过程中主要起以下几方面的作用:①给钻头施加钻压;②保证压缩条件下的必要强度;③减轻钻头的振动、摆动、和跳动等,使钻头工作平稳。④控制井斜。

钻铤一般分为三种:螺旋式钻铤、无磁钻铤、整体圆柱式钻铤。

⑴整体圆柱式钻铤为光滑的厚壁圆管,两端加工螺纹;

⑵螺旋钻铤在圆钻铤外圆柱面上加工3条右旋的螺旋槽,以减少与井壁的接触面积,能有效的防止压差卡钻;

⑶无磁钻铤主要用于石油钻井过程中的检测,结构与整体钻铤相同。无磁钻铤是使用N1310低碳合金钢制造,该材料是经过严格的化学成分分析锻造而成,该材料经机械性能测试可以确保硬度、韧性、冲击值以及抗腐蚀性能符合标准,具有良好的低磁导率和良好的机械加工性能。

为了方便起下钻工作,可以在钻铤的内螺纹的外表面加工吊卡槽和卡瓦槽。根据钻井施工情况钻铤螺纹可选择应力释放机构和冷加工,应力释放机构和冷加工能有效降低螺纹的疲劳失效;钻铤螺纹和台肩面进行镀铜或磷化处理。

表2-5 钻铤的机械性能

钻铤外径 | 屈服强度 MPa | 抗拉强度 MPa | 伸长率 % | 布氏硬度 HB | 夏比冲击功 J | ||

mm | in | ||||||

螺旋式钻铤和圆柱式钻铤机械性能 | |||||||

79.4~171.4 | 3~6 | ≥758 | ≥965 | ≥13 | 285~341 | ≥54 | |

177.8~279.4 | 7~11 | ≥689 | ≥930 | ≥13 | 285~341 | ≥54 | |

无磁钻铤机械性能 | |||||||

79.4~171.4 | 3~6 | ≥758 | ≥827 | ≥18 | 285~360 | ≥75 | |

177.8~279.4 | 7~11 | ≥689 | ≥758 | ≥20 | 285~360 | ≥75 | |

表2-6 标准钻铤的尺寸规格

表2-7 API 尺寸和非API尺寸内、外径组合的常规钻铤重量

(三)、方钻杆

1、方钻杆用途

方钻杆位于钻柱的最上端,有四方形和六方形两种,在转盘钻井中,钻进时方钻杆与方补心、转盘补心配合,将地面转盘扭矩递给钻杆,以带动钻头旋转,并承受钻柱悬重重量;在涡轮和螺杆的钻井中,承受钻柱悬重重量和反扭矩。

(四)、钻杆工艺简介

1、钻杆管体毛坯进料检验

按照钻杆平端管检验规范及检验工艺卡对钻杆管体毛坯进行材料钢级、化学成分、几何尺寸、超声波探伤、外观质量等项目检验,并填写相关检验记录表。

化学成分检测:每钻杆炉次抽取两根钻杆进行化学成分检测,P(磷)的含量不超过0.02%,S(硫)的含量不超过0.015%,满足API 5DP标准要求;

超声检测:采用按照规定基准指示器(样管)校准的设备对管体进行超声波探伤;对于钢级X、G,无径向深度大于规定壁厚5%的线性缺陷,样管带有N5级内、外周向和轴向刻槽,深度为规定壁厚的5%(超过API 5DP钻杆规范),刻槽长度不大于50.8mm,最大宽度为1.0mm,缺口是矩形或U型;对于钢级S,无径向深度大于规定壁厚5%的线性缺陷,样管带有N5级内、外周向和轴向刻槽,深度为规定壁厚的5%,刻槽长度不大于50.8mm,最大宽度为1.0mm,缺口是矩形或U型;

本质量控制过程提到的所有NDE(无损检测)操作,都由按照国际标准ISO 11484鉴定的无损检测人员进行;钻杆外观检验的光照度不低于500 lux。

2、钻杆接头检验

按照钻杆接头检验规范及图纸对钻杆接头进行化学成分、几何尺寸、无损探伤(磁粉和超声波)、外观质量、螺纹单项参数等项目检验,并填写相关的检验记录表。

化学成分检测:外螺纹接头和内螺纹接头分别抽取一个做化学成分检测,P(磷)的含量不超过0.02%,S(硫)的含量不超过0.015%,满足API 5DP标准要求;

螺纹单项参数:锥度测量、螺距测量、牙高测量、基面螺纹中径测量和紧密距测量符合API Spec 7-2标准要求。

力学性能:每炉或每200个接头抽取一个做拉伸试验、冲击试验和硬度试验,其结果满足API 5DP标准要求。

3、钻杆管端镦粗

按照钻杆加厚作业指导书进行钻杆管端镦粗加工,其加厚尺寸、外管质量等符合钻杆加厚工艺卡要求,并填写加厚尺寸检验记录。

加厚端内外表面无凹坑、折皱等修复后达不到要求的缺陷;内外加厚过渡段光滑,无可引起90°钩形工具挂住的任何锐角或截面突变。

4、钻杆整体热处理

按照钻杆整体热处理作业指导书及钻杆热处理工艺卡对钻杆进行整体热处理(淬火+回火)加工,并按照钻杆理化试验作业指导书进行力学性能试验,力学性能结果满足相关文件要求,填写理化试验记录及调质炉温度记录。

按照国际标准API 5DP及其它标准对热处理方法、设备及人员进行工艺评定,工艺评定记录包括热处理工艺、热处理设备、力学性能试样取样位置、尺寸大小及试验结果,其力学性能取样位置、尺寸大小及试验结果符合API 5DP要求。

5、钻杆热矫直

联系人:郑经理

手机:13575743123

电话:0573-87990657

邮箱:qjkcjx@qq.com

地址: 浙江省海宁市许巷工业园区